|

|

|

||

|

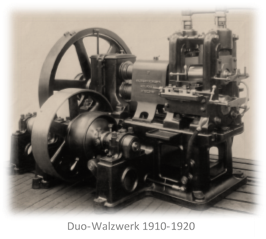

Die Anfänge der Kaltwalzindustrie reichen weit zurück. Bereits im 16. Jahrhundert gelangten erste handwerkliche Blechwalzverfahren nach Iserlohn und ins Lennetal, um 1810 folgten mechanisierte Drahtwalztechniken. Einen wichtigen Meilenstein setzte 1830 Johann Peter Hüsecken gemeinsam mit Alfred Krupp: Mit der Einführung gehärteter Präzisionswalzen legten sie den Grundstein für das moderne Kaltwalzverfahren. In Hohenlimburg begann zwischen 1860 und 1885 die erste Herstellung breiter Stahlbandbahnen aus rundem Draht. Diese Technik ermöglichte neuartige Produkte für die Textilindustrie, wie Krinolinenstäbe und Weberblätter, die damals von großer Bedeutung waren. Der industrielle Durchbruch folgte 1885 mit der Produktion breiter kaltgewalzter Bänder aus warmgewalztem Bandeisen. Die Nachfrage stieg rasant – etwa für Fahrradfelgen, Schirmgestelle, Kettenlaschen oder Munition. Bis 1954 wuchs die Zahl der Kaltwalzwerke in Deutschland auf 118 Unternehmen. Ausschlaggebend war die hohe Materialgüte, die gleichmäßige Oberflächenqualität und der geringe Verschnitt – entscheidende Vorteile gegenüber herkömmlichen Verfahren. |

||||

|

|

|

||

|

In der zweiten Hälfte des 20. Jahrhunderts führten Automatisierung, digitale Steuerung und kontinuierliche Walzanlagen zu einer weiteren technischen Revolution. Heute liefert die Branche hochpräzise Produkte für zentrale Industrien wie Automobilbau, Elektronik, Haushaltsgeräte und Maschinenbau. Ihre regionale Verwurzelung hat die Kaltwalzindustrie dabei nie verloren: Noch immer entstehen rund 70 % der deutschen Kaltwalzerzeugnisse im Raum Hohenlimburg, der historischen Wiege der Branche. Wer die Geschichte dieser faszinierenden Industrie noch intensiver erleben möchte, findet im Deutschen Kaltwalzmuseum im LWL-Freilichtmuseum Hagen spannende Einblicke von den historischen Anfängen des Kaltwalzens bis hin zu modernen Geräten für Werkstoffprüfung und Qualitätssicherung. |

||||